Nowoczesny zrobotyzowany magazyn dla Authentica Fulfillment

Authentica Fulfillment jest jedną z dywizji firmy Authentica s.r.o., specjalizującą się w świadczeniu usług logistycznych dla firm z sektora e-commerce. Wyższa efektywność operacji logistycznych w ramach centrum fulfillmentowego wynika ze skupienia większego wolumenu przesyłek w jednym miejscu.

W związku z dynamicznym wzrostem zapotrzebowania na usługi, Authentica Fulfillment zdecydowała się na zwiększenie pojemności i przepustowości swojego magazynu w Syrovicach pod Brnem. Aby zapewnić wzrost pojemności oraz efektywną obsługę przesyłek, projekt skupił się na wydajnym wykorzystaniu przestrzeni magazynowej oraz wdrożeniu technologii automatyzujących procesy, co pozwoliło sprostać rosnącemu zapotrzebowaniu na usługi i zwiększyć konkurencyjność firmy na dynamicznym rynku.

Założenia i cele projektu

Towary były składowane na regałach kartonowych i paletowych, przez co przestrzeń magazynowa nie była efektywnie wykorzystywana. Regały kartonowe zapewniały łatwy dostęp do towarów podczas kompletacji zamówień. Każda pozycja miała swój kod kreskowy. Niewykorzystana przestrzeń nad regałami ograniczała możliwość zwiększenia pojemności w miarę wzrostu liczby indeksów SKU.

Choć wewnętrzny system WMS miał możliwość zapisywania wymiarów poszczególnych SKU i obliczania zajętości pozycji magazynowej, ręczne wprowadzanie danych było niewykonalne z uwagi na dużą liczbę kartotek magazynowych. W efekcie moduł obliczeniowy nie był wykorzystywany, a system nie posiadał informacji o rzeczywistej zajętości każdej lokalizacji.

Kompletacja zamówień odbywała się w trybie „multi-order picking” na podstawie wygenerowanych list zleceń. Pozycje magazynowe nie były ułożone zgodnie z analizą rotacji, przez co trasy kompletacyjne nie były zoptymalizowane. Aby pobrać produkt, należało zeskanować pozycję magazynową, produkt oraz lokalizację na wózku kompletacyjnym. Po zakończeniu kompletacji, koszyk z zamówieniem był przekazywany do strefy pakowania.

Skrzynka była skanowana przed pakowaniem. WMS wyświetlał listę pozycji do zamówienia. Skanując towary ponownie, system weryfikował kompletność zamówienia. Po potwierdzeniu, paczka była pakowana i oznaczana unikalnym kodem QR, który umożliwiał identyfikację na przenośniku. Na końcu linii paczka była ponownie skanowana, drukowana była etykieta wysyłkowa, która była ręcznie przyklejana przez operatora. Czasami powodowało to błędy – dane przesyłki były mylone i przypisywane do innej paczki. Gotowe paczki były ręcznie sortowane na palety według przewoźnika, co również było źródłem pomyłek ze względu na poleganie na wzrokowej ocenie etykiety.

Głównym celem projektu automatyzacji operacji było maksymalne wykorzystanie przestrzeni magazynowej na całej wysokości oraz zapewnienie wystarczającej pojemności dla dalszego rozwoju usług fulfillmentowych i rosnącej liczby klientów. Automatyzacja miała także przyspieszyć i usprawnić proces kompletacji i wysyłki zamówień. Drugorzędnym celem było zmniejszenie zapotrzebowania na siłę roboczą, która jest obecnie trudno dostępna na rynku.

Wymagania i cele projektu obejmowały:

efektywne magazynowanie z maksymalnym wykorzystaniem wysokości magazynu (10 m)

zwiększenie pojemności magazynowej

automatyczne pozyskiwanie informacji o wymiarach produktów do obliczeń optymalnego wykorzystania przestrzeni

automatyczne ważenie wysyłanych przesyłek

automatyczne naklejanie etykiet wysyłkowych

automatyczne sortowanie przesyłek

Proponowane rozwiązanie

Projekt automatyzacji operacji logistycznych został opracowany we współpracy firm LogTech i VertiFlex jako kompletna dostawa z integracją wszystkich technologii podsystemowych i połączeniem ich przez platformę integracyjną oraz system WCS VertiNode z WMS Autentica – głównym systemem operacyjnym firmy.

Zgodnie z założeniami przetargu, rozwiązanie obejmowało zautomatyzowany magazyn robotyczny, przenośnik rolkowy z punktami inspekcji, sortowania i naklejania etykiet oraz stanowisko wejściowe do pomiaru i ważenia nowych pozycji.

Rozwiązanie magazynowe

Nowa pojemność magazynowa została zaprojektowana na powierzchni 54x45 m z użyteczną wysokością 10 m. Aby osiągnąć maksymalną gęstość składowania i obniżyć koszt jednostkowy, zaprojektowano w pełni zautomatyzowany magazyn robotyczny o minimalnej gęstości składowania 30 000 pojemników KLT o wymiarach 600x400 mm, minimalnej wysokości 280 mm i nośności 30 kg. Wydajność magazynu wynosi minimum 1 500 SKU wydawanych do kompletacji na godzinę.

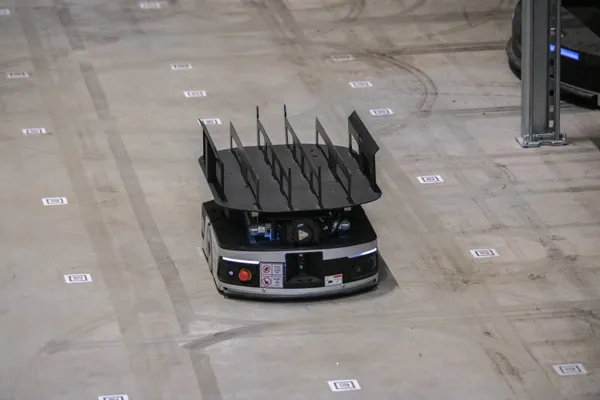

Magazyn robotyczny wyposażony jest w 18 robotów RS11 do składowania i kompletacji oraz 45 robotów P40 typu AMR firmy Geek+. Towary są ładowane do magazynu przez 23 stanowiska załadunkowe i transportowane na dolne poziomy regałów za pomocą robotów P40. Te z kolei przenoszą pojemniki do stacji transferowych, skąd roboty RS11 układają je na docelowych pozycjach do wysokości 11 metrów.

Roboty są sterowane przez WCS VertiNode firmy VertiFlex, będący także platformą integracyjną koordynującą wszystkie dostarczone technologie. VertiNode jest połączony z wewnętrznym WMS firmy Authentica za pomocą API.

Kompletacja zamówień i wysyłka

Podczas kompletacji roboty P40 dostarczają pojemniki do jednej z dziesięciu stacji kompletacyjnych. Stacje wyposażone są w technologię Pick-to-Light do wizualnego oznaczania miejsca docelowego. Dzięki podejściu Tote-to-Person wyeliminowano nieefektywne i fizycznie obciążające chodzenie pracowników po magazynie. To znacznie skróciło czas kompletacji i zwiększyło jej efektywność.

Strefa kompletacyjna połączona jest z 16 stanowiskami pakowania zamówień. Procesy kompletacji i pakowania są asynchroniczne ze względu na różny czas wykonania tych operacji.

Zapakowane zamówienia oznaczane są unikalnym kodem QR i przekazywane na przenośnik rolkowy automatycznej linii sortującej o wydajności 450 paczek na godzinę. System ustawia paczki do lewej strony dla odczytu QR przez kamerę Cognex. Po identyfikacji rozpoczyna się drukowanie i aplikacja etykiety, co trwa mniej niż 3 sekundy.

Następnie przesyłka przechodzi przez punkt kontrolny weryfikujący poprawność aplikacji etykiety, a potem jest ważona i fotografowana w celu pomiaru objętości. Po pomyślnej weryfikacji przesyłka trafia na odpowiedni przenośnik i jest kierowana do jednostek sortujących Flowsort. Wyloty w postaci zjeżdżalni grawitacyjnych kończą się stołami odbiorczymi. Z nich przesyłki są odbierane do dalszej obsługi. System wykrywa przepełnienie i zatrzymuje sortowanie do czasu opróżnienia zjeżdżalni. Linia ma 7 zjeżdżalni: 5 dla przewoźników, 1 dla przesyłek niezidentyfikowanych i 1 dla błędów systemowych.

Automatyczny pomiar objętości nowych SKU

Dla nowych towarów bez danych objętościowych wdrożono stację pomiarową Verti.Metric, która dostarcza te informacje do systemu ERP klienta. System umożliwia szybki pomiar wagi i objętości, dostępny w wersji stacjonarnej lub dynamicznej. W tym przypadku zastosowano wersję stacjonarną, wyposażoną w kamerę Cognex, wagę platformową i skaner ręczny. Zakres pomiaru: od 3,5×3,5×1,5 cm do 75×55×55 cm.

System zarządzania magazynem – VertiNode

VertiNode to platforma sterowania i integracji, kompatybilna z większością systemów WMS. W tym projekcie zapewnia dwukierunkową wymianę danych z WMS Authentica poprzez REST API. System oferuje:

efektywne magazynowanie z maksymalnym wykorzystaniem wysokości magazynu (10 m)

zwiększenie pojemności magazynowej

analizę rotacji ABC

zarządzanie kompletacją (MIS/MES)

planowanie zleceń (APS)

zarządzanie utrzymaniem ruchu (CMMS)

WMS zarządza zbieraniem informacji o zamówieniach, przekazuje je do systemów podrzędnych, które obsługują kompletację i dostawy, a następnie dane wracają do WMS do zarządzania pakowaniem i wysyłką.

Podsumowanie

Dzięki nowemu zautomatyzowanemu magazynowi Authentica Fulfillment zwiększyła zdolność operacyjną do 2,5 mln przesyłek rocznie. Nowoczesne rozwiązanie kompensuje niedobór siły roboczej. Całkowita inwestycja wyniosła 3 mln EUR, a okres zwrotu to 3 lata.

Po zakończeniu projektu przeprowadzono testy obciążeniowe. Po fazie pilotażowej system został wdrożony do pełnej eksploatacji. Integracja wszystkich elementów była dużym wyzwaniem, które udało się zrealizować dzięki doświadczeniu LogTech i VertiFlex oraz pełnej współpracy Authentica Fulfillment.

Nowy magazyn robotyczny z 63 robotami (18 RS11 i 45 P40) obsługuje obecnie 20 000 zamówień dziennie, a celem jest osiągnięcie 500 000 miesięcznie. Firma obsługuje ponad 50 sklepów internetowych i stała się liderem w robotyzacji usług fulfillmentowych w kraju.